アルミの押出材について

- 設計時の注意点が知りたい

- 寸法公差はどこまで詰めれるのか知りたい

- 費用・納期を知りたい

筐体設計に関わり今年で8年目。

まだまだ分からないことは多いですが、アルミの押出材の設計について、今まで経験してきた中での注意点や、メーカーさんからよくある問い合わせ等を実体験をもとに列挙していきます。

設計時のチェック項目としても活用いただけたら幸いですので、参考にしてみてください。

厚みはできる限り薄く、均一にする

押出メーカーさんの技術で若干違いは出てくるかもしれませんが、一般的な材料A6063で厚みは最小0.8㎜からです。ちなみに厚みの普通公差は±0.2mmです。

なので、厚みが0.8mmのものは最悪0.6mmになることも考慮しなければなりません。

押出材は重量がコストに直結しますので厚みはできる限り薄く、均一のほうがいいです。

但し、薄い面が広いと強度的に問題が生じることがあるので、アングル形状やコの字形状を追加して強度を上げていく必要があります。

それも難しい場合は厚みを増やすといった感じです。

私も以前、極力軽くということで、0.8mmで設計したことがありますが、搬送作業で少し圧が掛かっただけで反ってしまうことがあったりと、取り扱いに注意が必要でした。

・・・かなりクレームを受けました。。。(;^_^A)

どのくらいのサイズ感で設計をすればいいのかが、わからないという方は市販されているアルミアングルのサイズ感を参考にするのが手だと思います。

市販されているものは一般的な使用に耐えうるということで、そのサイズで売られてますよね。

中空形状はつくらない(なるべく)

中空があるような形状はホロー形状といわれます。

ちなみに中空がない形状はソリッド形状です。

ホロー形状は内側形状を作るオス型と外側形状をつくるメス型というように、金型が2つになります。

金型構造も複雑になり、コストアップになりますのでなるべく中空形状にはしないほうがいいです。

私自身、誤って中空形状にしたことがありますが、メーカーさんからの指摘により少し工夫をするだけで中空形状を回避できたことがあります。

メーカーさんとしてもあまりホロー形状は作りたくない感じでした。

熱による膨張収縮を考慮する

押出材は特に長いものになると、熱膨張を考慮しないとダメです。

接触相手との間に十分なクリアランスを設けていないと、変形の要因になります。

以下は、熱膨張量の計算方法です。

◆計算式:⊿L = α(T2-T1)L

◆用語の説明

・⊿L : 熱膨張量(mm)

・α : 線膨張係数×10-6(/℃) = アルミは23.1×10-6(/℃)

・T2 : 変化後の温度(℃)

・T1 : 変化前の温度(℃)

・L : 熱膨張を計算したい長さ(mm)

◆計算例

1mのアルミフレームが-10℃~50℃の環境でどのくらい伸びるかを計算すると

⊿L = 23.1 × 0.000001 × ( 50 – ( – 10 ) ) × 1000 = 1.386(mm)伸びることになります。

外観上で注意する点を記載する

意匠面がある場合、その部分を指示して、取り扱いへの注意を促したほうがいいです。

また、切断面のバリ等についても表面粗さで指示をしたほうがいいです。

メーカーさんに聞いたことがあるのですが、基本的に押出材の製造工程は下記となるようです。

- 押し出し

- 定尺カット(メーカー規定の寸法)

- アルマイト処理

- カット(ユーザーが必要な寸法)

- 追加工

このほうが効率がいいとのことで、切断面や穴あけ等の追加工部にはアルマイト処理はされません。

依頼すれば可能でしょうが、工程の最後に無理くりアルマイト処理をもっていくことになるので、コストアップになります。

アルマイト処理がない部分は、屋内での高温多湿の環境や、屋外での雨水にさらされるところで白錆が発生しますが、切断面や穴部等であれば、あまり気にしなくてもいいと思います。

外観が白くなるだけでアルマイト処理部や内部への浸食はないです。

メーカーさんの資料によると30年以上の暴露試験を得ても浸食がなかったとの報告もあるようです。

◆参考資料:軽金属製品協会出展の「アルミニウム建材素地露出部の耐久性について」

寸法公差を確認する

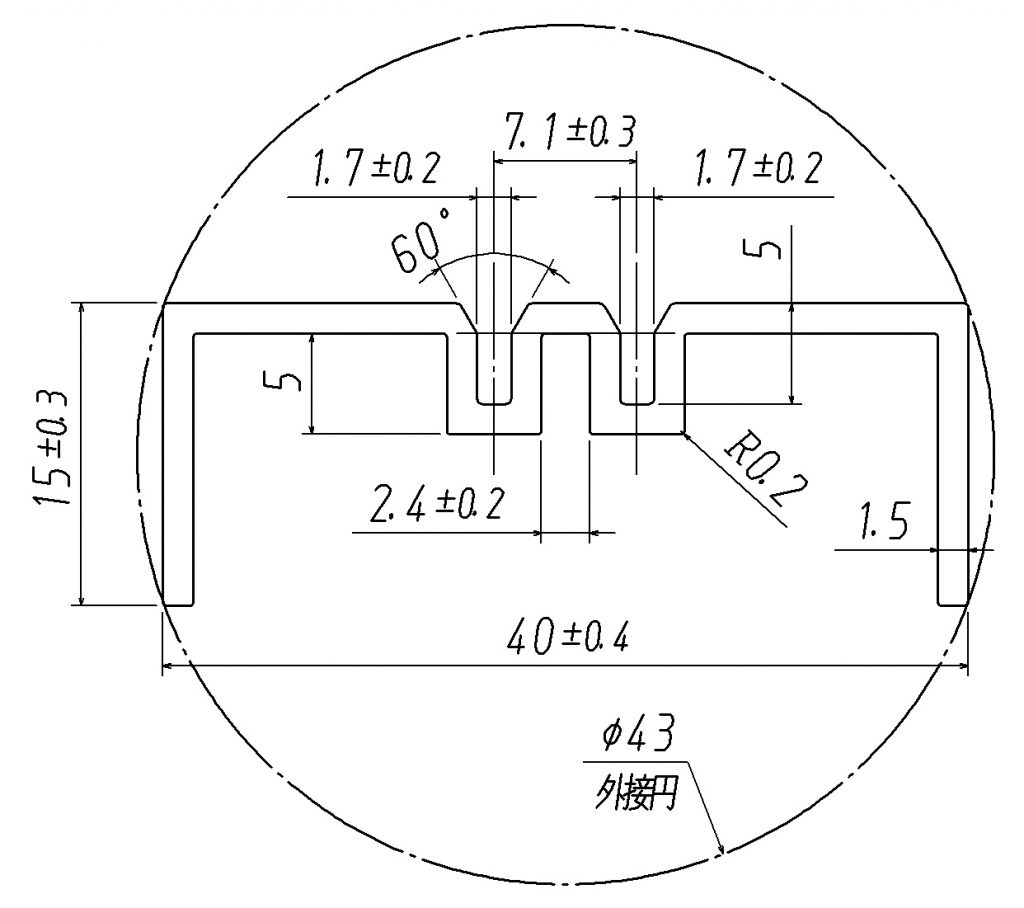

下図のようなソリッド型で外接円が直径43mmのサイズであれば、各寸法公差は下図のようになります。

注意点として、下記はJIS規格に乗っ取った普通公差ではありません。

私自身がメーカーさんと調整して詰めてもらった場合の公差ですので、JIS規格よりも厳しい寸法と思います。逆に言うとここまでは公差を詰めれるということになります。

このときなぜ公差を詰めたのかといいますと、押出品はダイカストや板金のプレス加工等に比べて公差が感覚的に3倍ほど大きいので、篏合相手がある場合は、よく検討しないと篏合相手に対してガタガタ、キツキツな物に仕上がってしまい使い物にならないからです。

なので、公差を詰めたいところは、メーカーさんとの技術的な打合せをして詰めていきます。

図面の説明

- 基本的に上記サイズ感であれば通常公差は±0.3mmを要求されます。

- 40mmのところは開く可能性があるので公差が±0.4mmと大きくなります。

- 図面の1.7mmのところは2mmのタッピングネジを、図面の2.4mmのところは3mmのタッピングネジを使用しようと設置した溝ですが、ここも±0.3mmの公差ですとつじつまが合わなくなるので±0.2mmの公差で調整をかけてもらいました。

また、溝深さは5mm以内が限度とのことで、これ以上は変形の要因になるようです。 - 60度の角度をつけた部分はネジを誘いやすくするための形状です。角度の深さは板厚以上(図でいうと1.5mm)必要です。

- 押出方向の反りについては1000mmで2mm、500mmで1mmといった割合です。

- 押出方向の長さの公差については4000m程度で±0.5mmです。

金型費・納期について

金型費は、数百万するダイカストや鋳造、プレス金型等に比べ非常に安価です。

上図のサイズ感でソリッド型であれば15万~20万、ホロー型であれば30万~40万といったところです。

そのほか、穴開け等の追加工が必要になれば、治具等の費用が計上されていきます。

コストメリットを考えると、量産品を設計するときは、板金のプレス型ではなくて、なるべく押出材が使えないかくらいは一回考慮したほうがいいと思います。

納期については、メーカーさんにより様々ですが平均して下記の回答が多いです。

・金型製作:1ヶ月

・材料手配~製作:1.5ヶ月

まとめ

アルミの押出材は、金型費が安いので設計構想時点で入れてほしいとの要望がよく入ります。

但し、思ったより公差が大きいので、よく確認しないと大変なことになりますので注意してください。

その他、新たな情報が入りましたら更新しますのでよろしくお願い致します。

そのときは私が何かしらミスったときかもしれませんが・・・(;^_^A

コメント